Производство

В декабре 2022 года мы открыли собственную производственную площадку – центр производства и испытаний тепломеханического оборудования для АЭС.

Одно из преимуществ центра заключается в способности перекрывать собственные потребности в проведении испытаний производимого оборудования. В случае технических ограничений, налажена тесная кооперация с испытательными центрами в России и за рубежом по проведению необходимых видов испытаний.

Общая площадь 980 квадратных метров, включая офисные, производственные и испытательные помещения;

Деятельность производственно-испытательного центра имеет необходимые лицензии и сертификаты;

Выстроенные логистические цепочки и удобное расположение, обеспечивают короткие сроки доставки полуфабрикатов для производства;

Оснащение всеми необходимыми инженерно-техническими коммуникациями для комфортной и безопасной работы.

Инженерные системы

Производственная площадка оснащена всеми необходимыми инженерно-техническими коммуникациями для комфортной и безопасной работы:

электроснабжение и освещение;

теплоснабжение, водоснабжение и канализация;

приточно-вытяжная вентиляция;

пожарный водопровод;

газификация

Видео О площадке

В этом коротком видео вы сможете познакомиться с основными рабочими зонами производственно-испытательного центра и его преимуществами.

Оборудование и зоны использования

Погрузочно-разгрузочная зона

ворота размером 4 х 4,5 метра для крупногабаритного транспорта;

однобалочный мостовой кран (грузоподъёмность до 5 тонн);

гидравлические тележки Jungheinrich (грузоподъёмность до 3 тонн).

Зона Складского хранения

организованное зонирование по типам оборудования и готовности продукции;

складское хранение предусматривает простой учёт в системе 1С и инвентаризацию.

Зона Входного контроля (ОТК)

весы крановые до 5 тонн;

весы платформенные до 500 кг;

электронные штангенциркули до 1000 мм;

лекальные линейки ЛД-400 и ЛД-150, кл.0;

прочий ручной измерительный инструмент до 3000 мм;

капиллярная дефектоскопия материалами Sherwin (Франция).

Зона сварочно-наплавочных работ

сварочный аппарат Fronius TPS4000 (Австрия);

двухосевой сварочный позиционер ПКТБА-ВСУ-3 (грузоподъёмностью до 3 тонн);

газовый пост для кислородно-пропановой резки;

технические газы от ведущего поставщика AirLiquide.

Зона Сборочных работ

силовые верстаки грузоподъемностью до 3 тонн;

набор ручного слесарно-сборочного инструмента;

набор ручного электро/пневмоинструмента;

гидравлический гайковерт Enerpac (Англия) с крутящим моментом до 8200 Нм;

комплект динамометрических ключей Stahlwille (Германия) для диапазона моментов 6-1000 Нм (с поверкой).

Зона притирочно-доводочных работ

Работы осуществляются ручным способом с применением электро/пневмоинструмента.

Зона гидравлических и пневматических испытаний

стенд ММК-TVH350-80-1000 с зажимной траверсой для испытаний ТПА до ДУ 1000, гидравлических до 40 МПа, пневматических до 1 Мпа;

стенд СТВ для температурных ресурсных испытаний при 70°С и перепадом давления до 1,7 Мпа;

гидравлический опрессовщик MGF Compact-250 до 25 Мпа;

комплект поверенных манометров/термометров перекрывающих весь диапазон испытаний 0-40 Мпа.

Зона упаковки

применение заказной специализированной тары для авто/авиа/жди морских грузоперевозок;

предоставление актов фумигационной обработки тары.

Наш производственно-испытательный центр обладает всеми необходимыми лицензиями и сертификатами, которые подтверждают нашу компетентность и соответствие стандартам качества. Мы придерживаемся строгих протоколов и процедур для обеспечения безопасности, надежности и эффективности всех производимых работ.

Обладая большим набором осуществляемых работ и сложного современного оборудования, команда, базирующаяся на производственной площадке не только обладает соответствующими компетенциями, но и постоянно развивает их за счёт обучения и пополнения новыми талантливыми сотрудниками.

■ Весь персонал аттестован в соответствии с требованиями федеральных норм и правил в области использования атомной энергии.

■ Все средства измерений внесены в Госреестр и имеют действующую поверку, а оборудование соответствует всем нормам и правилам эксплуатации на производственном объекте.

В составе команды производсвтенно-испытательного центра есть как опытные, так и начинающие специалисты, эффективность их работы гарантируется наставничеством и современной системой обучения и стажировок обеспечивая соответствие стандартам атомной отрасли.

Все проводимые работы предусматривают и проходят регулярные обязательные и дополнительные видов аттестации сотрудников.

Месторасположение

Площадка расположена в 5 километрах от офиса РЭС Инжиниринг в Санкт-Петербурге;

Закрытая территория с допуском по пропускам, круглосуточной охраной и видеонаблюдением;

Удобная доступность на пересечении транспортных артерий, недалеко от центра города и развитая инфраструктура московского района;

Площадка расположена в пригороде Санкт-Петербурга;

Парковочные места для сотрудников и партнёров РЭС Инжиниринг;

На территории имеется большая асфальтированная площадь для подъезда грузового автотранспорта с зоной для разворота и маневрирования.

Близость логистических центров ("DHL" и "Деловые Линии"), которые позволяют оперативно получать и отправлять грузы по всему миру.

Цех мехобработки

Благодаря сотрудничеству с крупными производственными предприятиями мы можем решить проектные задачи любой сложности, обеспечивая надежность и высокое качество оборудования, поставляемого для нужд АЭС.

Фрезерные работы: Точная обработка плоских и объемных деталей на современных ЧПУ-станках. Производство деталей из металлов и их сплавов по чертежам или 3D-моделям.

Токарные работы: Высокоточная обработка вращающихся деталей (вала, втулки, фланцы). Работа с изделиями до нескольких метров длиной.

Шлифовка и электроэрозионная обработка: Обеспечение сверхгладкой поверхности и точной обработки сложных форм на станках высокого международного уровня.

Сварка и термообработка: Надежное соединение металлов, закалка, отпуск, улучшение механических свойств изделий.

Гальваника: Нанесение покрытий (цинк, хром, никель) для защиты от коррозии и декоративного эффекта.

Инженерное проектирование: Разработка чертежей, 3D-моделей и программ для ЧПУ.

Инновационный станочный парк, высокая степень автоматизации процессов и передовые технологии гарантируют стабильное качество исполнения проектов. Мы производим оборудование для АЭС под контролем высококвалифицированных сотрудников, которые строго соблюдают технологические процессы и выполняют работы на высоком профессиональном уровне.

Станок CTX 310 V1 Ecoline

Токарный трех осевой станок с числовым программным управлением (ЧПУ).

Оснащен револьверной головой VDI 30 без приводного инструмента. Позволяет обрабатывать заготовки по двух осям (X, Z) при максимальной скорости шпинделя 5000 об/мин. Дизайн и конфигурация станка обеспечивают полноценный обзор в процессе управления.

Станок CTX 310 Ecoline V3

Токарный двух осевой станок с числовым программным управлением (ЧПУ).

Создан для современного предприятия с высоким качеством продукции и низкими затратами на производство. В CTX 310 применена технология с револьверной головкой для быстрой смены инструмента с применением сервопривода, что существенно ускоряет изготовление изделий.

Станок DMF 180 linear

Фрезерный 5-ти осевой станок с подвижной колонной.

При разработке нового поколения станков были улучшены их эффективность и производительность. Использование подвижной колонны, панелей с современным программным управлением и оптимальной организации рабочего пространства позволяет применять данную серию оборудования для самых разных целей, в том числе для обработки по трем и пяти осям.

Станок CTX 510 Ecoline

Универсальный токарный станок с оптимизированной скоростью хода.

Данная модель имеет высокую производительность, проста в управлении и пригодна для решения широкого спектра задач – все это вместе отвечает требованиям, предъявляемым современному оборудованию.

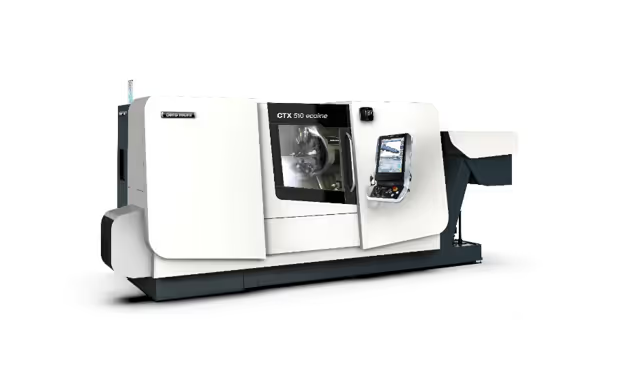

Станок CTX 510 V3 ecoline

2-осевой универсальный токарный центр с ЧПУ

Современное, технологичное, и легкое в управлении устройство, обеспечивающее высокую производительность и качество обработки при низких энергозатратах. Обработка детали производится посредством револьверной головки, а также за счет современной технологии привода с ускоренным ходом 30 м/мин. Дизайн станка при этом обеспечивает хороший обзор при управлении.

Станок Fanuc ROBOCUT α-C400iB

Проволочно-вырезной станок для электроэрозионной обработки.

Быстрый, невероятно точный и многофункциональный ЧПУ-станок с жёстким 80-сантиметровым столом и современным контроллером FANUC 31i-WB помогает достичь максимальной производительности в любых сферах применения.

Станок DMU 70 Ecoline

Фрезерный центр с универсальными функциями и пятью осями обработки.

Высокую точность и эффективность обеспечивают жесткая станина из чугунного литья, собственное устойчивое основание и программируемая система управления. Электронный датчик для контроля и равномерного распределения тепла внутри механизма гарантирует устойчивость к температурным перепадам и долговечность.

Станок DMC 635 V ecoline

Вертикально-фрезерный обрабатывающий центр

Предназначается для 3-х осевой обработки небольших деталей сложного профиля из стали, чугуна, труднообрабатываемых цветных металлов, главным образом торцовыми и концевыми фрезами, сверлами в среднесерийном и мелкосерийном производстве.

Стол станка оснащен жесткой направляющей, которая целиком закреплена в станине станка и обеспечивает высокую нагрузку стола.

Станок HISION VMC1200 II/P

Вертикально-фрезерный обрабатывающий центр

Обладает А-образной одиночной колонной и подвижной конструкцией рабочего стола, имеет компактную конструкцию и занимает малую площадь. Серия применяется для фрезерования, растачивания, сверления, нарезания резьбы. Идеальное решение для производства компонентов, штампов и пресс-форм и общего машиностроения.

Станок FM 500U

Пятикоординатный обрабатывающий центр с ЧПУ

В конструкции каретка шпинделя перемещается по трем осям на жесткой литой станине, мотор-шпиндель идет в комплекте с системами активного жидкостного охлаждения, есть опции термокомпенсации, а также приспособления для проверки кинематической точности станка. Имеется защита от столкновений, смазочно-охлаждающая жидкость подается под давлением, а ее пары удаляются с помощью специального устройства.

Станок TRENS SN 50 C

Токарно-винторезный станок с устройством цифровой индикации (УЦИ).

Обладает комплексом превосходных технических характеристик и обеспечивает максимальную точность работ по обработке металла. Используется для различных видов металлообработки — для сверления, для токарных работ, а также для нарезания разных типов резьбы, в том числе модульной или питчевой.

Станок PEGAS

Полуавтоматический консольный ленточнопильный станок

Предназначен для резки заготовок в перпендикулярном и угловом режиме, угловые разрезы плавно регулируются от 0 до 60 градусов вправо и от 0 до -45 градусов влево. Изменение угла резки при помощи быстродействующего рычага. С учётом своей массивной конструкции позволяет резку широкого спектра материалов, как профилей, так и массивных заготовок.

Станок 16к20

Универсальный токарно-винторезный станок

В конструкции предусмотрены специальные прецизионные подшипники качения, не требующие регулировки в процессе эксплуатации, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок.

Предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб.

Станок ДИП-300

Универсальный токарно-винторезный станок

Предназначен для выполнения разнообразных токарных работ, включая точение конусов и нарезание резьб: метрических, дюймовых, модульных, питчевых. Высокая мощность привода и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов.